Марат М. 08.09.2024

От лица нашей организации выражаем искреннюю благодарность всему коллективу ООО «Инжиниринговые решения» и, отдельно, исполнительному директору Ильшату Ирисовичу за Ваш профессионализм и оперативность в проведении работ по фрезерной обработке. Обработка была проведена в строгом соответствии с техническим заданием и полностью отвечает высоким требованиям.

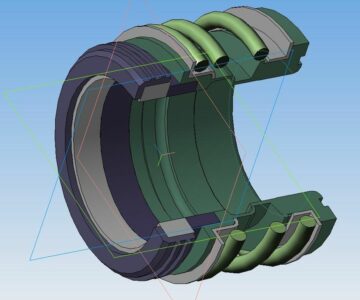

Получение газодинамических канавок на поверхности бесконтактных торцовых уплотнений.

Получение газодинамических канавок на поверхности бесконтактных торцовых уплотнений.

Эксплуатационная надежность турбокомпрессорных машин в значительной степени зависит от работы уплотнительных узлов, герметизирующих вращающийся ротор. На данный момент существуют бесконтактные торцовые уплотнения (БТУ) и традиционные контактные торцовые уплотнения (ТКТУ).По данным компании John Crane Inc («Джон Крейн»), являющейся мировым лидером в производстве бесконтактных уплотнений, стоимость БТУ втрое меньше стоимости ТКТУ. Другим преимуществом является многократное снижение эксплуатационных расходов, так же исключается загрязнение маслами перекачиваемых сжиженных газов. Помимо этого, снижается до минимума количество непредусмотренных остановок и запусков и связанных с этим потерь продукции. Конечным преимуществом БТУ перед ТКТУ является уменьшение габаритов и веса, а также упрощение конструкции герметизирующих устройств компрессора.

Отличительной особенностью бесконтактных уплотнений является наличие канавок на рабочей части одного из колец.

В результате относительного перемещения колец торцового уплотнения, профилированные углубления обеспечивают нагнетание газовой среды и повышение давления в зазоре между кольцами, приводя к устойчивому их разделению. Несущая способность газового слоя зависит от формы и точности изготовления газовых канавок.

В настоящее время газодинамические канавки на плоских твердых поверхностях, можно изготавливать следующими способами:

· ультразвуковая обработка;

· механическая обработка, химическое или электрохимическое травление (малоэффективно для БТУ, поскольку применяемые материалы обладают повышенной твердостью и стойкостью к агрессивным средам);

· обдувка абразивным порошком через маску;

· ионно-плазменная обработка (физический механизм удаления материала при ионном распылении позволяет применять этот процесс для травления материалов любой природы и твердости: металлов, полупроводников, диэлектриков.);

· испарение лазерным лучом.

В данной работе рассматривается ионно-плазменная обработка, как наиболее эффективный способ получения газодинамических канавок. Размерная обработка при помощи ионно-плазменной технологии может быть осуществлена в результате трех видов процессов:

1. Ионное травление, при котором используется кинетическая энергия ионов инертных газов или металлических ионов.

Ионное травление подразделяется на ионно-плазменное и ионно-лучевое травление, в зависимости от среды, в которую помещается обрабатываемая деталь и способа получения ионов. При ионно-плазменном травлении изделие помещается на отрицательный электрод и подвергаются бомбардировке ионами, вытянутыми из плазмы разряда. При ионно-лучевом травлении детали помещаются в вакуумную камеру и бомбардируются ионами генерируемыми автономным ионным источником. При этом способе травления может применяться фокусировка и ускорение ионных пучков с помощью электрических и магнитных полей, а также компенсация их объемного заряда с помощью инжекции электронов.

2. Плазмохимическое травление, при котором удаление поверхностных слоев материала происходит за счет энергии химической реакции между ионами или молекулами обрабатываемого материала с образованием летучих стабильных соединений.

Различают плазмохимическое травление, при котором обрабатываемые детали помещаются в газоразрядную плазму химически активных газов, и радикальное травление, при котором детали, находящиеся в вакуумной камере отделены от газоразрядной химически активной плазмы перфорированным металлическим экраном или электрическими, или магнитными полями. Травление осуществляется незаряженными химически активными частицами (свободными атомами и радикалами), поступающими из газоразрядной плазмы.

3. Ионно-химическое травление, при котором для удаления поверхностных слоев материала используется как кинетическая энергия химически активных газов, так и энергия их химических реакций с атомами или молекулами материала.

В зависимости от способа получения ионов и среды, в которую помещаются обрабатываемые изделия, ионно-химическое травление, в свою очередь, подразделяется на реактивное ионно-плазменное и реактивное ионно-лучевое. В одном случае детали, размещенные на электроде газоразрядного устройства, подвергаются бомбардировке ионами химически активного газа, в другом – детали бомбардируются в объеме вакуумной камеры ионами химически активных газов, вытягиваемых из автономного ионного источника.

При ионном травлении можно обеспечить такой режим, при котором ионы бомбардируют материал перпендикулярно к его поверхности или под определенным углом, что способствует получению четких резких и вполне определенных очертаний канавок. Технология получения требуемого рельефа заключается в ионном травлении поверхностей посредством бомбардировки их газовыми ионами через прорези в шаблоне, предварительно накладываемом на обрабатываемую поверхность детали.

На сегодняшний день существует различное количество разнообразных конструктивных схем систем ионного травления. Наибольший эффект может быть достигнут путем применения автономных ионных источников для генерации ионных пучков, их фокусировки и ускорения в направлении обрабатываемой поверхности. Плотность ионного тока в таких системах может достигать нескольких ампер, а возможность фокусировки пучков обеспечивает высокую равномерность травления.

Для формирования рельефа заданной формы необходимо предварительно установить на обрабатываемую поверхность детали шаблон (например, из фольги) с прорезями требуемой конфигурации. Через эти прорези ведется травление обрабатываемой поверхности изделия. Очевидно, что чем точнее сделаны прорези в шаблоне, тем точнее и качественнее будет изготовление микрорельефа на обрабатываемой поверхности, посредством травления. При изготовлении шаблона применяются различные способы образования прорезей: фотолитография, электроэрозионная обработка, механическая обработка (фрезерование) и ряд других способов.

Эффективным способом обеспечения повышенного ресурса работы уплотнительного узла, помимо применения качественных материалов, является оптимизация профиля газодинамической канавки. Создание уклона дна канавки приводит к значительному повышению жесткости несущего газового слоя и, следовательно, к уменьшению вероятности кратковременных касаний в аварийной ситуации и снижению времени контактного взаимодействия в периоды пуска и остановки.

Для создания наклона дна канавок по ширине и по длине канавки на поверхности кольца, совместно с традиционной маской, используется дополнительный маскирующий шаблон (маска-шторка), который имеет окна, определенной формы.

В процессе ионной обработки маска-шторка совершает возвратно-вращательное движение на некоторый угол γ относительно оси кольца. Размеры и форма в плане окон в маске шторки могут быть различными в общем случае.

Геометрия окон в традиционной маске обеспечивает получение заданного конструктором профиля канавки в плане. Наклон дна канавок обеспечивается формой окон и скоростью движения маски-шторки. По первому варианту возможно получение наклона канавки в тангенциальном направлении, то есть по ширине канавки. По второму варианту возможно получение наклона канавки, как по ширине, так и по длине канавки.